効率的なユニット設計を実現するCAE

3DCAD設計者、3DCAE解析技術者及び労働管理を担当するチームリーダでチームを編成し、設計からCAE解析をチーム設計で請負い、設計問題を解決して開発を完成します。

・従来比で開発期間を20%程度短縮できる見通し。

・日程の変更などで発生する打合せ・調整が容易。

< 開発のスピードアップ >

・ワンストップで開発作業が進行し、開発スピードを飛躍的に向上。・従来比で開発期間を20%程度短縮できる見通し。

< 開発の効率化 >

・複数業者間での設計手直しや設計方針の変更による遅延を最小限に抑制。・日程の変更などで発生する打合せ・調整が容易。

< なぜCAEが効率的か >

・開発投資金額の大幅削減・開発期間の大幅削減

・社業の収益改善に貢献

これまで、モノベース開発の主役は、試作ありきの「モノ評価」であった。そこで、構造設計の技術支援を行う「設計CAE」として本来有効活用ができれば「手戻りのない新技術開発プロセスの構築」が可能となります。

今後の「ものづくり」の現場は、「バーチャル評価技術」が主流になると予測されます。大手自動車メーカーも「バーチャル技術」を活用した都市自体を「IOTを駆使したスマートシティ」化の実験に取り組んでいます。

< CAEを活用した「ものづくり」の変革 >

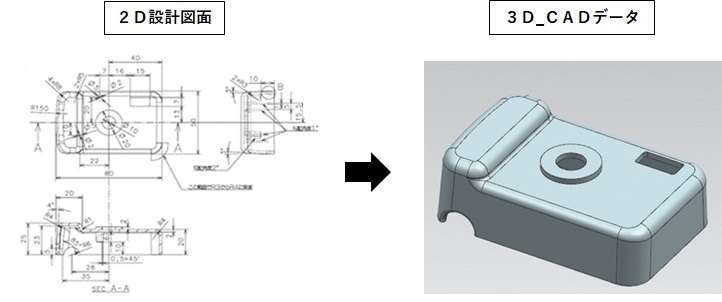

・2D図面を基に3D-CADデータを作成・突起乗り上げ時のシート挙動解析、パイプの熱ひずみ解析

・ルーフの張り剛性、プレス金型の剛性検討

・ドローンの骨格構造

・エンジニア教育、コンサルタント対応

開発早期に参入することにより、開発技術段階の「製品設計領域」は「開発プロセス」の中の検討段階での「設計CAE」への変革が実現可能となります。

3D化が進めば「製造系の設計」、例えば製品の加工性を追求する型設計の分野に於いても「生産部門CAE」に取り組むことができ、更なる「品質向上」「開発期間削減」「コスト開発投資削減」が可能となり、CAEを核とした「ものづくり」により他国との競争に寄与します。少量生産(オーダーメイド)の製品設計に於いても「設計CAE」を活用することにより、軽量化や材料費の削減及び工数削減に寄与します。

また、長年、自動車会社で設計、CAE/CAD業務に携わってきたエンジニアがコンサルト対応もいたします。実際に開発の最前線で技術を身に着けてきたエンジニア故、教育のポイントを理解し、より実用的な技術境域を行います。初めての方、やったことのある程度でもっと勉強したいという方どなたでも、真にCAE/CADの基本知識を身に着けたいとお考えの方に対して親切・丁寧にサポートさせていただきます。

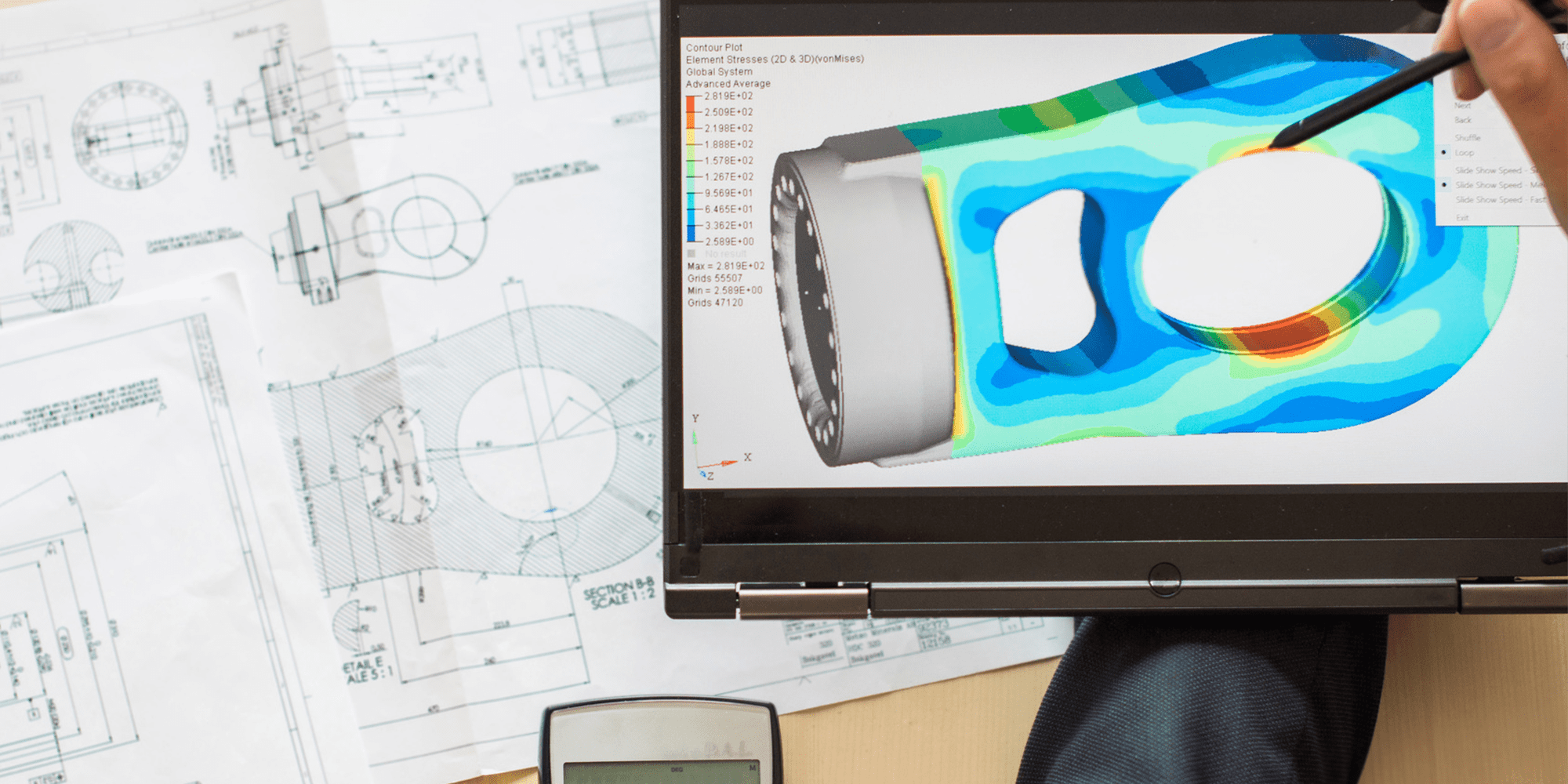

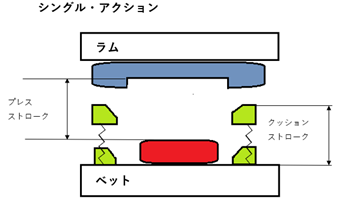

< CAEを活用した構造検討 >

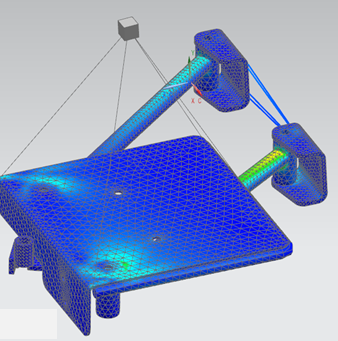

■プレス金型の剛性検討クッション圧負荷時の上型の変形図

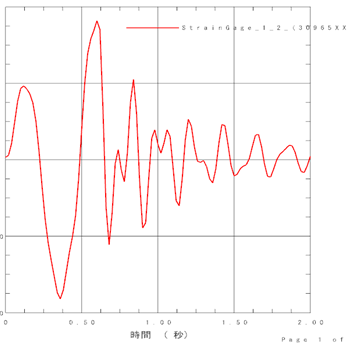

■ゴーカート突起乗り上げ時のシート応力解析

過渡応答のシート応力結果

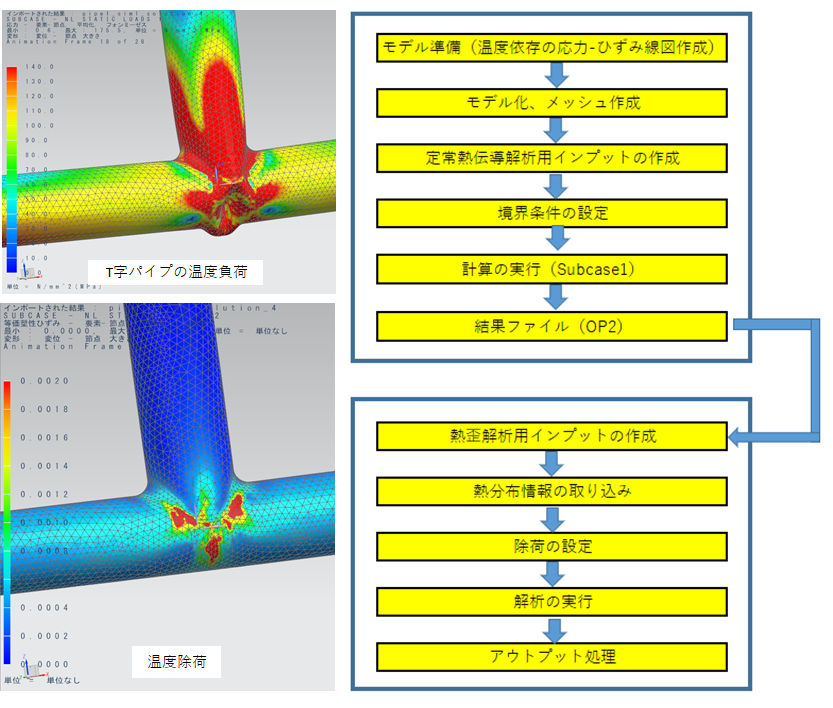

■T字パイプの熱歪解析

■ワックス掛け時のルーフのペコ付き

< 2D図面の3Dデータ化 >

■2D図面を基に3D-CADデータを作成実際に製品を試作する前段階で、設計の合理性、感覚的な剛性確認など、開発の後戻りをより少なくするための事前検討に活用することも可能となります。

また、製造機器への入力情報として使用することで、製造領域の効率化など、3D化することで設計・製造領域の大幅な業務の効率化が期待できます。

< CAE/CADエンジニア教育・コンサルタント >

長年、自動車会社で設計、CAE業務、CAD業務に携わってきたエンジニアが対応します。CAE、CADが初めての方、かじった程度でもっと勉強したいという方、どなたでも、真にCAE/CADの基本知識を身に着けたいと思っている方に対して

親切・丁寧にサポートさせていただきます。またご要望にはできるだけフレキシブルに対応させていただきます。

実際に開発の最前線で技術を身に着けてきたエンジニア故、教育のポイントを理解し、より実用的な技術境域を行います。

■実務者にとっての手法のメリット

① ものづくりに必要な判断する定量情報(最大応力箇所とその絶対値、応力分布など)が、短期間に得られる点。

② 評価対象の性能領域(剛性、強度、振動、音響、熱伝導、流体、電磁気など物理現象をカバー)が、幅広い点。

③ 対象が、動かない構造物(薄板の大変形など)に加えて、動きのある構造物(衝撃、疲労など)が評価できる点。

④ 連成問題(熱伝導解析で求めた構造物の温度分布を使って、応力解析ができる)が解ける点。

■マネージャーにとってのメリット

① 新規の実績がなく、見通しがつけにくい構造物を設計する場合、試作品を作る前段階で、性能確保の目途を立てることが可能である点。

② 試作品が、高価又は製造しにくい構造物(飛行機、新幹線、自動車など)など致命的な失敗が許されない場合に、充実した机上検討ができる点。

③ 試作品テストが、万が一基準を満たさなかった場合に、トラブル解消のための対策効果の確認が事前に且つ容易にできる点。

④ ③に加えて、その不具合原因解明のため、仮設を立てた「バーチャルテスティング」から、真因の特定が可能であり、再発防止に役立つ点。

⑤ 万が一市場に不良品が出回った場合、③④のプロセスが、迅速に対応できる点。

■経営者にとってのメリット

① 設計段階で、重量/コスト目標が未達成の場合に、評価性能の限界に挑戦できる点。

② テスト段階におけるある性能が、大幅に基準をクリアしている場合、評価性能の下限界に挑戦できる点。

③ ①②の場合、性能間の全体最適の検討が、机上検討の段階で可能である点。(例:小笠原工業所のドローン開発)

④ 開発効率アップにて、複数回の試作ーテスト期間をなくす可能性がある点。

➡重量、開発期間、開発コスト、性能等あらゆる分野での削減が可能

■企画推進者にとってのメリット

① エンジニアの能力、センスが、力学的考察を通して、身につく点。

② CAE検討のレポート作成を通して、技術の伝承ができる点。

③ 会社の技術力の宣伝になる点。